Анодировка алюминия в Санкт-Петербурге.

ЦЕНА ЗА КГ.: 135 руб.

Анодирование алюминия от производителя.

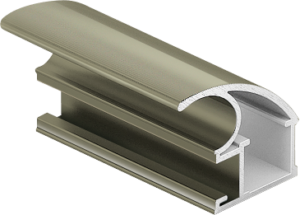

Анодируем: Шкафов-купе, Торгового и Холодильного оборудования, для Инфракрасных нагревателей, а также Общестроительный, Станкостроительный, Архитектурный, Светодиодный и Чертежный профиль, Автомобильные борта и Лестничные перила.

ПРОИЗВОДИМ АНОДИРОВАННЫЙ АЛЮМИНИЕВЫЙ ПРОФИЛЬ ЕВРОПЕЙСКОГО КАЧЕСТВА ПО ВАШИМ ЧЕРТЕЖАМ.

Анодирование – нанесение защитного покрытия на поверхности металлических изделий электрическим способом. Анодируют детали из алюминия и его сплавов; образующиеся при этом оксидная плёнка толщиной 5-25 мкм, которая защищает металл от коррозии, является отличным основанием для покрытий и обладает электроизоляционными свойствами. Так же оно используется в декоративных целях.

Делая анодирование постоянным током, элемент обезжиривают и в течение 3-5 мин – раствором едкого натра в соотношении 50 г/л при температуре около 50°С.

После обезжиривания проводят химическое полирование. Для этого элемент помещают на 5-10 минут в состав, из 75 объемных долей ортофосфорной кислоты и 25 серной кислоты при температуре 90-100°С.

Далее элемент я промывают и погружают в ванну, с 20% раствором серной кислоты при температуре не более 20°С. Ванной может быть стеклянной, керамической и эмалированной. Подвеска для элемента должна быть алюминиевой.

5 ЦВЕТОВ НА ВЫБОР, ЛИБО ЛЮБОЙ ВАШ ЦВЕТ

Никакого разноцвета — гарантируем 100% совпадение цвета. Иначе вернем деньги.

СЕРЕБРО МАТОВОЕ

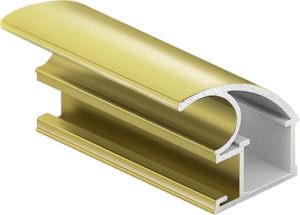

ЗОЛОТО МАТОВОЕ

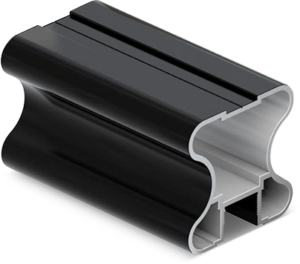

ЦВЕТ ЧЕРНЫЙ МАТОВЫЙ

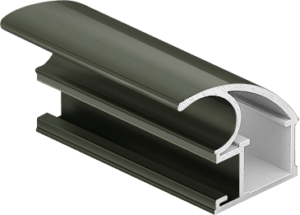

ЦВЕТ БРОНЗА МАТОВЫЙ

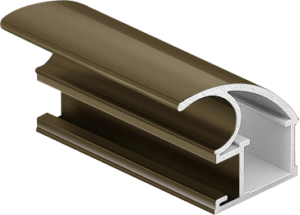

ЦВЕТ ШАМПАНЬ МАТОВЫЙ

Мы гарантируем Вам качество каждого изделия:

- проверка каждого изделия на наличие сколов, царапин, трещин и пр.

Отбраковка происходит на 6 этапах производства. А если мы находим брак при приеме вашего товара, то информируем вас и устраняем его.

- проверка каждого изделия толщины анодирования и цвета по эталону

Вы получаете продукцию идеально совпадающую заданному вами цвету, а также с нужной толщиной анодирование. Иначе — вернем деньги.

- бережная упаковка каждого изделия в пленку, картон и пр.

До вас доходит только проверенная без дефектов продукция, упакованная и готовая к конечной продаже или использованию. Иначе — мы вернем деньги

Фото с производства

Виды анодирования:

В зависимости от вида кислородсодержащей среды, заполняющей межэлектродное пространство, различают анодирование: в водных растворах электролитов, в расплавах солей, в газовой плазме, плазменно-электролитическое. Анодирование в водных растворах электролитов это наиболее распространенный и универсальный способ, легко поддающийся автоматизации.

Механические свойства анодно-окисных покрытий

Анодно-окисное покрытие обладает прочным сцеплением с основным металлом; обладает более низкой теплопроводностью, чем основной металл; стойко к механическому износу.

Анодировка на сплавах:

- марок Д1, Д16, В95, Ак6, АК8: 1960-2450 МПа (200-250 кгс);

- марок А5, А7, А99, АД1, АМг2, АМг3, АМг5, АМг6, АМц, АВ: 2940-4900 МПа (300-500 кгс).

Наша компания предлагает анодирования:

- с защитным покрытием (11 мкм и выше)

- с декоративным покрытием (от 20 мкм и выше)

1. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ АНОДИРОВАНИЯ АЛЮМИНИЯ.

Поверхность алюминия и его сплавов ввиду склонности к пассивации постоянно покрыта естественной окисной пленкой, толщина которой зависит от температуры окружающей среды и составляет обычно 2-5 нм. Коррозионную стойкость и механическую прочность алюминия и его сплавов можно увеличить в десятки и сотни раз, подвергая поверхность металла электрохимическому оксидированию (анодированию).

Анодное оксидирование алюминия (обозначение: Ан.Окс.[тип оксидной пленки]) — процесс получения на алюминии оксидной пленки химически или электрохимически из растворов кислот и щелочей. В качестве электролита при электрохимическом анодировании применяются: серная, фосфорная, сульфосалициловая кислота, хромовый ангидрид и т.п. Анодирование в основном идет при повышенном напряжении, в зависимости от электролита от 12 до 120 В. При прохождении тока через электролит в зависимости от его состава образующиеся продукты реакции на алюминиевом аноде могут полностью растворяться, образовывать на поверхности металла прочно сцепленное компактное и электроизоляционное оксидное покрытие толщиной 1,4 нм/В или частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни мкм.

Анодное оксидирование придает поверхности алюминия и его сплавов высокие коррозионную стойкость, твердость, износостойкость, термостойкость, каталитическую активность, декоративный вид.

Анодно-оксидные покрытия разделяют на следующие группы:

- защитные;

- защитно-декоративные;

- твердые;

- электроизоляционные;

- тонкослойные;

- эматаль;

- цветные или окрашенные.

Что касается состава анодно-оксидных покрытий, то тонкие беспористые пленки представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспоритые анодные покрытия внедряются от 0,6 до 20 % борного ангидрида (для электролитов с борной кислотой), значительное количество других ионов.

На границе раздела оксид-электролит находят небольшую часть гидратированного оксида Al2O3*H2O. (бемит).

Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3. Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии моет находиться в составе бемита (Al2O3*H2O) или байерита (Al2O3*3H2O). Покрытия содержит значительное количество анионов электролитов, массовая доля которых, %: до 14 сульфата, до 3 оксалата, менее 0,1 хрома.

Наибольшее количество анионов находится в наружном слое покрытий. 50-60% анионов удерживаются капиллярными силами в порах, остальные прочно связаны с оксидами и распределены достаточно равномерно по толщине покрытия. Последние называют структурными анионами. Примеси металлов, содержащиеся в сплавах алюминия, в большинстве своем остаются в оксидной пленке (железо, медь, кремний, магний, кальций). Цинк и титан присутствуют в виде следов с содержанием 0,1%. В цветных анодно-оксидных пленках обнаруживаются включения углерода, серы и их оксидные соединения, которые и придают окраску.

С увеличением количества примесей в металле, повышением температуры электролитов и плотности анодного тока увеличивается нерегулярность микроструктуры оксидных покрытий (нарушается перпендикулярность роста ячеек и пор, их параметры становятся более неравномерными). Наиболее хаотичная структура наблюдается в пленках, сформированных на алюминиевых сплавах в растворах хромовой и ортофосфорной кислот.

2. ТЕОРИИ ОБРАЗОВАНИЯ АНОДНООКСИДНОЙ ПЛЕНКИ.

Существуют две теории образования и роста анодно-оксидных покрытий: струткурно-геометрическая и коллоидно-электрохимическая.

С позиции первой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к (+) ) сначала формируется компактная оксидная пленка, наружная часть которой в электролитах, растворяющих оксид, начинает растворяться в дефектных местах и переходить в пористое покрытие. Дальнейший рост анодно-оксидного покрытия происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. Покрытие состоит из гексагональных ячеек. Прилегающий к металлу барьерный слой толщиной 1-1,1 нм/ В состоит из беспористых ячеек. Ячейки пористого слоя имеют в середине одну пору. Диаметр пор и их число зависят от природы электролита и режима анодирования. Под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

С позиции второй теории образование анодно-оксидных покрытий начинается с возникновения мельчайших частиц оксида, происходящего в результате встречи потока ионов. Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы — палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действие м отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Состав и свойства анодно-оксидных покрытий Тонкие и беспористые анодно-оксидные покрытия представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспористые покрытия внедряются от 0,6 до 20% борного ангидрида (электролиты с борной кислотой), значительное количество других ионов. На границе раздела оксид-электролит находят небольшую часть гидратированного оксида алюминия Al2O3*H2O (бемит). Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3 . Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии может находиться в составе бемита или байерита (Al2O3*3H2O). Покрытия содержат значительное количество анионов электролитов.

3. ЦВЕТНЫЕ АНОДНООКСИДНЫЕ ПОКРЫТИЯ.

Аноднооксидные покрытия могут окрашиваться как напрямую в электролитах, так и путем наполнения в красителях органической и неорганической природы.

Покрытия, полученные в некоторых нестандартных типах электролитов, имеют обычно желтоватый оттенок. Если в этих электролитах алюминий и его сплавы анодируются вначале переменным, а затем постоянным током, покрытия получаются окрашенными в цвет от светло-соломенного до золотистого и бронзового.

Окрашивание анодных пленок может происходить также при получении пористого покрытия с наполнением в отдельном растворе. Данный способ можно считать классическим. Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей. Содержание красителей в растворах колеблется от 0,1-0,5 г/л для светлых тонов до 5 для интенсивного и 10-15 для черного цвета. Температура растворов 50-70, время окрашивания от 300 до 1800 с. Окраска покрытий, полученных в различных электролитах, различается из-за различия свойств пористости и естественного цвета покрытия. Для получения необходимых цветов используют смеси анилиновых красителей. Некачественная окраска удаляется в растворе перманганата калия и азотной кислоты. Кроме органических красителей применяются и неорганические. Так, ограниченную цветовую гамму, но более светостойкую окраску анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей.

4. УПЛОТНЕНИЕ АНОДНЫХ ПЛЕНОК.

Коррозионная стойкость алюминия и его сплавов (особенно в воде и водных средах), может быть повышена уплотнением в растворе хромовых солей. Обычно используется натриевая соль ввиду экономической целесообразности. Составы для уплотнения анодно-оксидного покрытия в бихроматах регламентируются техническими условиями DEF151 и основаны на работах, первоначально выполненных в СССР и США.

Различают составы на основе бихромата натрия с карбонатом или гидроксидом натрия и на основе бихромата натрия. Оба раствора работают при температуре 96о С. Обработка в первом растворе для уплотнения анодированного алюминия длится 5-10 минут. Данное время недостаточно для проведения полного уплотнения оксидной анодной пленки гидратацией, но оно обеспечивает поглощение значительного количества хроматов. Анодное покрытие окрашивается после этого в желтый цвет. Интенсивность окрашивания в желтый цвет повышается в зависимости от толщины покрытия. Процесс уплотнения позволяет выявить некачественно анодированное покрытие.

Второй состав для уплотнения анодированного алюминия в бихромате без других добавок подразумевает обработку на протяжении времени, которое было потрачено на само анодирование. Этот состав обеспечивает удовлетворительную степень гидратации, но не обязательно полное уплотнение.

| Электролит | Рабочая температура | Напряжение на ванне | Число пор на 1 м2 n*1012 |

| Серная кислота (15%) | 10 | 15

20 30 |

79,1

53,1 28,4 |

| Хромовая кислота (3%) | 29 | 20

40 60 |

22,2

8,28 4,29 |

Коррозионная стойкость анодированного алюминия возрастает в ряду:

1. анодированный алюминий —> 2. анодированный алюминий с уплотнением —> 3. анодированный алюминий с наполнением в красителях и уплотнением в воде—> 4. анодированный с уплотнением в хроматах.

5. ОБОЗНАЧЕНИЕ АНОДНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ.

Обозначение анодных покрытий:

Ан.Окс. — простое анодирование алюминия;

Ан.Окс.нв — анодирование алюминия с наполнением в воде;

Ан.Окс.тв — твердое;

Ан.Окс.из — электроизоляционное;

Ан.Окс.эмт — эматаль;

Аноцвет — цветное, полученное непосредственно из ванны анодирования;

Ан.Окс. (цвет красителя) — анодирование с наполнением в красителе;

Ан.окс.нхр (иногда хр, хотя это не совсем точно) — анодирование с наполнением в растворах хроматах;

Ан.Окс.эмт. (цвет красителя) — эматаль с наполнением в красителях.

Компания ООО «Металл Момент» предлагает профессиональные услуги по анодировке изделий любых размеров и сложности. Мы используем современное оборудование и высококачественные материалы, чтобы обеспечить отличные результаты для наших клиентов.

Обращайтесь к нам, если вам нужна анодировка алюминиевых деталей для вашего бизнеса или проекта. Мы гарантируем качество, надежность и быстрые сроки выполнения заказов.

Выберите профессионалов – выберите компанию ООО «Металл Момент»!