Купить рамные конструкции для дорожного строительства от производителя.

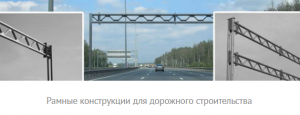

Рамные конструкции для дорожного строительства. К дорожным рамным относят виды металлоконструкций, которые имеют предназначение для инсталляции над дорожным покрытием. Сюда входят колонны дорожных знаков и комплексов управления движением, опоры для рекламных щитов. Подобные конструкции устанавливают над дорогой.

Одним из значимых направлений деятельности компании «Металл Момент» является реализация металлических опор, используемых в дорожном строительстве. Предлагается множество типоразмеров данных изделий. Такие конструкции широко применяются в установке над проезжей частью щитов с информацией рекламного и указательного характера, дорожных знаков и элементов автоматического регулирования дорожного движения, к которым относятся датчики, знаки ориентирования и светофоры.

Распоряжения к конструкциям

Рамные конструкции для дорожного строительства применяются как в гражданском, так и в промышленном, дорожном и железнодорожном строительстве.

Для сохранения долговечности конструкции, её, как правило, подвергают горячему оцинковыванию, а также покрывает лакокрасочной или порошковой смесью. Стоит отметить, что каждые 3-7 лет покрытие необходимо счищать и покрывать заново в целях сохранения внешнего слоя рамной конструкции дорожного строения.

Стальные конструкции могут использоваться на дорогах категорий I-III в большинстве климатических поясов. Диапазон эксплуатационных температур составляет -50 – +60, что соответствует ГОСТу 16350-80, определяющего климатические факторы, используемые в технических целях.

Разновидности и характеристики стальных опор

В дорожной строительной сфере фигурируют всего три типа опор рамных конструкций: П-образные, Г-образные и Т-образные. Каждая опора в своей конструкции имеет колонну, ригеля и крепёжные детали

П-образные опоры (РМП)

- Ширина пролета таких опор доходит до 28 м

- Высота над дорожным полотном – 6,6 м.

Модельный ряд включает 22 изделия с последовательно изменяющимися размерами. Первым изделием в ряду является РМП-1 с шириной 15,75 м, а последним РМП-22, у которого ширина наибольшая.

Вес РМП-22 около 4 тонн, в то время как у РМП-1 2,7 т. В целом п-образные щиты имеют наибольшие размеры и массу среди остальных конструкций.

Купить П-образные опоры (РМП) по доступной цене.

Г-образные конструкции (РМГ)

Модельный ряд этих изделий гораздо меньше, чем у РМП и включает всего 4 позиции. Классификация по размерам ведется в обратном направлении: РМГ-1 имеет наибольшие размеры, а РМГ-4 наименьшие.

- Вес РМГ находится в пределах 1,3 т.

- Максимальная ширина пролета 6,3 м,

- Минимальная – 4,5 м.

- Высота пролета над дорожным полотном 6,05 м.

У изделий РМГ-1 и РМГ-2, как и у РМГ-3 и РМГ-4 одинаковые габаритные размеры, различается опоры и соединительные элементы. Поэтому РМГ-2 и РМГ-4 имеют большую прочность, чем их аналоги с нечетными номерами.

Купить Г-образные конструкции (РМГ) по низкой стоимости.

Т-образные конструкции (РМТ)

В целом эти конструкции аналогичны РМГ по размерам и классификации. Разница только в том, что рамы под щит располагаются с обеих сторон от стойки.

Купить Т-образные конструкции (РМТ) по умеренной цене.

Требования к рамным конструкциям для дорожного строительства.

Рамы и опоры для автомобильных дорог изготавливаются согласно ГОСТу Р 52289-2004. В нем описаны нормы и требования к техническим средствам, используемым в организации дорожного движения. По этому ГОСТу выбирается конструкция и размещение ограждений, светофоров, знаков и т. д. Также принимается во внимание СНиП 2.05.02-08, распространяющиеся на все проектируемые, строящиеся и реконструируемые дороги РФ.

Принципы расчета разнообразных нагрузок и воздействий изложены в СНиП 2.01.07-85. Для щитовых конструкций наиболее существенную нагрузку оказывает ветер. Также следует учесть снеговые нагрузки.

Компания «Металл Момент» предлагает вам качественные услуги изготовления и установки металлоконструкций для дорог РМТ, РМП и РМГ консультацию со специалистами, доставку и самовывоз готовых конструкций – всё это по выгодным для Вас условиям!

Большой опыт подобных работ позволяет быстро изготовить данное изделие, соответствующее требованиям в нормативных документах.

Наши специалисты обеспечивают полный комплекс работ своими силами:

- Просчет и проектирование конструкций.

- Изготовление рамных дорожных конструкций

- Оперативная доставка прямо на объект.

Металлоконструкции для мостов

Металлоконструкции для мостов

Купить металлоконструкции для мостов. Заводское качество. Профессиональный монтаж.

Металлоконструкции для мостов представляют собой технические сооружения повышенной важности. Крупные путепроводы и мосты считаются объектами стратегического назначения. Во время периода эксплуатации эти объекты испытывают высокие динамические нагрузки. По этой причине их функционирование протекает в сложных условиях.

ООО «Металл Момент» предлагает услуги по изготовлению мостовых металлоконструкций различных типов, размеров и назначения по доступным ценам.

Разновидности стальных мостов

В зависимости от назначения мосты бывают специализированными и совмещенными. Специализированные сооружения делятся на автомобильные, железнодорожные, пешеходные. У совмещенных конструкций разноплановые пути могут находиться на разных ярусах или одном уровне. По конструктивным особенностям все мосты подразделяют на:

- Балочные. Такой мост состоит из ферм и балок, которые формируются большие конструкции – пролеты.

- Арочные. Наиболее старый тип моста. Современные металлоконструкции для мостов этого типа являются арками, реже полуарками – если мост имеет арочно-консольное строение.

- Висячие. Этот тип моста предполагает размещение массивных пилонов на берегах реки, канала или оврага. Через пилоны натягиваются прочные тросы, которые удерживают полотно моста. Чтобы конструкция имела более высокую жесткость, полотно дополнительно укрепляют с помощью поперечных стальных балок.

- Вантовые. Данная конструкция является дальнейшим усовершенствованием подвесной. Длина подвесного моста ограничена нагрузкой на троса, удерживающие полотно. Вантовая конструкция предполагает размещение дополнительных пилонов в центре моста. Таким способом можно строить мосты практически бесконечной длины – уже существуют мосты длиной 35 км.

- Понтонные. Данные мосты отличаются от строений других конструкций, тем, что могут сооружаться как временная переправа. Потребность в этих мостах возрастает в определенные сезоны. Чаще всего они нужны весной. Понтонные мосты являются наиболее удобным решением при эксплуатации гидротехнических сооружений или в рыболовном хозяйстве. Важный плюс этого типа мостов в том, что они сооружаются за минимальное время. Данные мосты состоят из плавучих платформ, называемых понтонами. Понтон имеет цилиндрическую форму, он заварен с торцов и полый внутри. На понтонах могут удерживаться не только мосты, но и пристани.

Все виды мостов имеют собственные, специфические наборы элементов, которые обуславливаются значимыми особенностями конструкции.

Купить металлоконструкции для мостов всех типов по низкой стоимости.

Ограждения и лестницы в мостах

Вне зависимости от конструкции моста и его специфики должен иметь ряд вспомогательных элементов. К ним можно отнести:

- Перила;

- Ограждения;

- Лестничные сходы;

- Площадки для обслуживания.

Эти элементы нужны для обеспечения безопасности и упрощения эксплуатации сооружения. Их можно полностью изготавливать из стального проката, что обеспечивает высокую долговечность при регулярном уходе. Соединение элементов моста выполняется с помощью сварки или болтами и шпильками, реже заклепками.

Другим вариантом изготовления вспомогательных элементов является создание их из железобетона. Железобетонные ограждения устанавливаются в пазы полотна, и место стыка бетонируется. Железобетон дает больше пространства для дизайна моста, но более сложен в работе. Также его вес больше, чем у исключительно сварных конструкций.

Компания «Металл Момент» производит мостовые металлоконструкции и отдельные элементы на заказ. Продукция предприятия полностью соответствует действующим нормативным требованиям. Готовые конструкции разрешается эксплуатировать в сложных климатических условиях. Они включают районы Крайнего Севера и сейсмически опасные регионы.

Особенности производства

Производство мостовых металлоконструкций ведётся у нас из качественного металлопроката с применением продвинутых технологий обработки материалов. При этом используется передовое промышленное оборудование, предназначенное для выполнения всех необходимых технологических операций:

- Штамповка.

- Гибка металла.

- Различные виды резки.

- Сварочные работы.

Мы обеспечим вам наличие сертификатов, соответствие ГОСТам, качество и оригинальность продукции. Основным документом считается чертеж элементов мостовых металлоконструкции, составленный на этапе проектирования.

В состав завода входит собственное проектное бюро, которое изготавливает требующуюся рабочую документацию. Наша деятельность основана на собственной производственной базе. Мы располагаем большим штатом опытных сотрудников, современным оборудованием и значительными производственными мощностями.

Звоните, мы обязательно предложим то, что нужно именно вам.

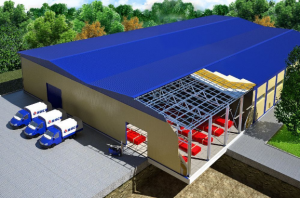

Купить быстровозводимые здания. Лучшие цены. Большой выбор типовых проектов

Быстровозводимые здания. Промышленные здания последнее время, все чаще строятся с помощью металлоконструкций. Этот метод помогает резко сократить время возведения, а также серьезно уменьшить финансовые вложения в проект в отличии от других технологий.

Категории промышленных зданий

- Производственные и вспомогательные

- Складские

- Энергетические

- Административно-бытовые

Достоинство производственных и промышленных зданий, это практически полное отсутствие ограничений конструкции по объему и размеру. По желанию заказчика планировка внутри производственных помещений способна принять, как конвейерную ленту и другое вместительное оборудование, так и быть разделена на офисные перегородки.

Купить быстровозводимые здания по выгодным условиям.

Если предполагается длительное строительство, то требуются своего рода бытовки для размещения рабочих на определенное время, где они могли бы находиться не только в теплое время года, но и зимой. Идеальным решением этой задачи будут быстровозводимые здания, применяемые сегодня повсеместно благодаря удобству их возведения и использования. Наша компания уже давно освоила технологию возведения металлических бытовок и может предложить качественные модульные здания различной конфигурации.

Модульные здания – это конструкции, собранные из стандартных блок-контейнеров, возводимые горизонтально до трех этажей в несколько рядов. Основное назначение таких конструкций – это строительные бытовки, склады, мобильные медицинские пункты, мобильные офисы, торговые павильоны и столовые. По желанию заказчика возможна определенная перепланировка внутри мобильных зданий, а также дополнительная установка систем канализации и отопления.

Купить модульные здания по разумной цене.

Сэндвич-панели состоят из двух металлических листов и изоляционного материала, который подбирается в зависимости от специфики их эксплуатации. В последнее время такие панели очень часто применяют для обшивки металлического каркаса, чтобы повысить теплоизоляционные свойства ангара. Довольно распространённой практикой получения дополнительной теплозащиты каркасных сооружений является установка стен из сэндвич-панелей.

Особенности каркасных быстровозводимых зданий из сэндвич-панелей

Ключевые особенности каркасных зданий из сэндвич-панелей:

- Привлекательный внешний вид. Современный ангар, оснащенный сэндвич-панелями, не нуждается в дополнительной отделке, так как внешний вид фасада прекрасно вписывается в городской ландшафт.

- Соответствие санитарным нормам. Здания из сэндвич-панелей полностью соответствуют санитарным и экологическим нормам, обладая повышенной степенью устойчивости к частым перепадам температуры и негативному воздействию среды.

- Стоит отдельно отметить, что использование сэндвич-панелей позволяет уменьшить сроки монтажа всей конструкции, так как они крепятся к каркасу из металлоконструкций при помощи обычных саморезов. Такой способ крепления обеспечивает прочность соединения, успешно защищая ангар от протечек в местах стыковки панелей.

Купить быстровозводимые здания из сэндвич панелей по низкой стоимости.

Преимущества быстровозводимых зданий

1. Быстрое строительство кратчайшие сроки — в большинстве случаев они составляют от 1 до 3 месяцев на возведение объекта «под ключ» в зависимости от общей сложности.

2. Минимизация расходов – от 30 до 50% в сравнении с аналогичным капитальным сооружением.

3. Широкий выбор готовых проектов быстровозводимых зданий и возможность разработки индивидуальных решений.

4. Возможность строительства практически любых полнокомплектных быстровозводимых объектов – частные жилые дома, автосервисы, склады, ангары, офисы, гаражи, защитные фортификационные сооружения и многое другое, с различными архитектурными особенностями.

5. Ориентировочный срок службы и эксплуатации до 50 и больше лет.

6. Малый вес здания или сооружения, которое легче даже легких аналогов, и, соответственно, сниженные требования к грунту места строительства, даже если оно занимает большую площадь.

7. Возможность возводить при использовании дешевого облегченного фундамента.

8. Проведения строительных работ в любое время года, холодное или теплое, при любых климатических условиях, они не зависят от погоды или температуры.

9. Возможность будущего демонтажа или реконструкции быстровозводимого здания и повторного использования б/у сборно-разборных конструкций, из которых состоит сооружение.

10. Герметичность, высокая звуко- и теплоизоляция, защита от влаги, оптимальная устойчивость к нагрузкам.

Необходимо быстрое возведение производственного, торгового, административного или жилого здания при минимальных расходах и без ущерба качеству?

Обратитесь в компанию «МЕТАЛЛ МОМЕНТ» и закажите строительство различных видов быстровозводимых зданий из металлоконструкций и сэндвич-панелей в Москве, Московской области и других городах и регионах РФ. Применение данной технологии является идеальным способом сокращения сроков и позволяет достичь минимизации расходов при гарантиях качества и соответствия требованиям СНиП. При этом возможно строительство практически любых объектов — от простых одноэтажных или малоэтажных жилых зданий, до крупных магазинов, автомоек и пожарных депо.

Мы обеспечим вам наличие сертификатов, соответствие ГОСТам, качество и оригинальность продукции.

Наши цены находятся на доступном уровне, и мы всегда готовы вести диалог с клиентом. Наши основные принципы – четкость выполнения и соблюдение оговоренных сроков при высоком качестве работы.

Технологические металлоконструкции всех типов в наличии и под заказ от компании «Металл Момент».

Технологические металлоконструкции – это металлические каркасные конструкции, применяемые для монтажа различного промышленного оборудования или трубопроводов, и являющиеся их составной частью.

Сегодня металлоконструкции используются повсеместно в промышленности и строительстве всевозможных сооружений, в основном выполняя опорную функцию. К ним можно отнести:

- Эстакады;

- Опоры трубопроводов;

- Молниеотводы;

- Переходные мостики;

- Лестничные марши;

- Эвакуационные лестницы;

- Ограждения.

Строительство их технологических конструкций имеет крайне широкое применение, так как позволяет создать очень прочное и практичное сооружение. Металлоконструкции используются в строительстве всех крупных современных зданий, промышленных объектов и элементов инфраструктуры. Применение современных методов проектирования позволяет создавать необычные сооружения с оригинальным внешним видом.

Технологические металлоконструкции

Изготовление технологических металлоконструкций по выгодным условиям.

Преимущества

Технологические металлоконструкции имеют такие преимущества по сравнению со многими другими материалами:

- Крайне высокая прочность;

- Быстрота работ по монтажу и демонтажу;

- Компактные размеры;

- Невысокие расходы на строительные работы;

- Возможность создания нестандартных форм;

- Простота соединения элементов.

Изготовление металлоконструкций

Производство металлоконструкций требует тяжелого промышленного оборудования. Сталь отливается в печах из руды. Затем выполняется её прокатка на станах, где литым заготовкам последовательно придается нужная форма за счет многочисленных обжатий валками. Так получаются дешевые изделия практически неограниченной длины. Производительность такого технологического процесса очень высока.

На прокатных станах выполняется производство основных элементов металлоконструкций:

- Двутавровых балок;

- Швеллеров;

- Уголков;

- Труб.

Для сборки металлоконструкций прокатанная продукция режется до нужных размеров и сверлится. Сборка отдельных частей конструкции в зависимости от размеров выполняется либо в цехах, либо непосредственно на стройплощадке. Промышленная сборка имеет более высокое качество при меньших затратах, поэтому используется во всех случаях, когда транспортировка собранных изделий не представляет проблем.

Производство и продажа металлических конструкций оптом и в розницу по достуным ценам.

Сборка металлоконструкций

Сейчас технологии по производству и монтажу изделий дают возможность значительно уменьшить время, нужное для возведения большого объекта. Эффективное подъемное оборудование позволяет быстро и точно поместить элемент на нужном месте. А выполнение болтовых или сварочных соединений производится быстро и высококачественно.

При монтаже тяжелых конструкций их необходимо перемещать по стройплощадке и поднимать на значительную высоту. Для выполнения соединений часто приходится работать на большой высоте. Поэтому для сложных и масштабных работ следует привлекать опытных специалистов, имеющих профессиональное оборудование.

Монтаж технологических металлоконструкций. Правильная сборка деталей — залог качественной работы механизмов.

Цена технологических металлоконструкции варьируются в зависимости от ряда факторов: сечения металлопроката, вида стали, конфигурации, технических условий, степени очистки поверхности, типа лакокрасочного покрытия.

ООО «Металл Момент» осуществляет производство металлоконструкций различной сложности на заказ по чертежам или образцам клиентов. Технологические возможности позволяют нам производить изделия различных форм, размеров и сфер применения, в том числе машиностроения, транспортной, электроэнергетической, строительной, мебельной и сельскохозяйственной отрасли. Производственные мощности обеспечивают выпуск более 500 тонн металлоконструкций в месяц.

Предприятие оснащено полным комплексом современного металлообрабатывающего оборудования: пилами для резки профиля, машинами для резки листа, гильотинами, сборочными стендами, станками различного назначения, сварочными автоматами и полуавтоматами, дробеструйными камерами, покрасочными аппаратами, стендами для вертикальной окраски и сушки.

Мы обеспечим вам наличие сертификатов, соответствие ГОСТам, качество и оригинальность продукции.

Наши цены находятся на доступном уровне, и мы всегда готовы вести диалог с клиентом. Наши основные принципы – четкость выполнения и соблюдение оговоренных сроков при высоком качестве работы.

Металлические решетки, заборы и ограды. Изготовление по чертежам заказчика. Недорого! Быстрое производство. Доставка и монтаж.

Металлические Решетки и Ограды являются изделиями с хорошим сочетанием защитных и эстетических свойств. Ограждения, изготовленные из стали, имеют высокую прочность, а при регулярном уходе могут прослужить достаточно долго даже в агрессивных условиях.

Использование Решетки и Ограды.

Металлические Решетки и Ограды используются на таких объектах:

- Промышленные предприятия и склады;

- Жилые дома;

- Городская инфраструктура;

- Места с большим потоком людей и транспорта;

- Торговые площади и здания;

- Приусадебные участки и ландшафтное моделирование.

Такие металлоконструкции по серийности можно разделить на индивидуальные, выполняемые на заказ и типовые образцы, изготовляемые серийно.

Купить решетки, заборы и ограды по отличной цене.

Производство Решетки и Ограды.

Для их изготовления Решетки и Ограды используется стальной прокат со сплошным или трубным сечением. Форма проката выбирается наиболее простая – квадраты и круги. Такая форма не создает сложностей в работе и имеет приятный вид.

Основной операцией для изготовления оград и решеток является сварка. Понятно, что используя только лишь этот способ обработки металла, можно получить решетки только самой простой формы. Для производства изделий с декоративными элементами, которые придают красоту конструкции, необходимо также применять формоизменяющие операции, например гибку или закручивание. Эти операции выполняются на прессах и другом оборудовании.

Сварка, ковка и штамповка выполняются в промышленных условиях, поэтому качество получаемых изделий довольно высоко. Сборка выполняется в пределах возможности транспортировки. Небольшие изделия, такие как решетки на окна, поставляются на место монтажа готовыми. Продукция с большими размерами, например, заборы, привозятся в виде отдельных секций и собираются непосредственно на месте.

Важно подобрать внешний вид решетки и ограды к окружению. В этом помощь могут оказать дизайнеры и архитекторы. В зданиях ограждения выполняются в том же стиле, что внутренняя отделка. На садовых участках решетки подбираются в соответствии с ландшафтным дизайном.

Купить решетки, заборы и ограды по умеренной стоимости.

Чтобы Решетки и Ограды прослужила долго, нужно на стадии разработки подумать о её защите от коррозии. К этой проблеме есть два основных полхода. Первый – создание защитного слоя из другого металла. Обычно им выступает цинк или хром. Такое покрытие долговечное и эстетичное, но является одноразовым – его невозможно восстановить без промышленного оборудования. Покрытие с использованием лакокрасочных материалов имеет меньший срок службы, но наносить его можно самостоятельно.

Достоинства стальных ограждений

Можно выделить такие плюсы в использовании металлических ограждений:

- Дешевизна. Создать ограждение из стали и смонтировать его достаточно дешево как в плане затрат на материалы, так и на работу.

- Широкий выбор узоров и общего дизайна. Существует обширный перечень металлических решеток с гнутыми, витыми, изогнутыми и другими элементами.

- Высокая прочность. Сталь является дешевым и прочным материалом. Именно её высокие механических свойства позволяют производить изделия сложных форм. Другие материалы, такие как железобетон, не дают столько свободы для дизайна.

- Простота установки. Решетки и ограждения при монтаже на земле можно легко закрепить с помощью винтовых свай. В зданиях и сооружениях используются другие методы установки, например сварка или цементирование.

Только у нас можно купить решетки и ограды по низкой стоимости.

Монтаж

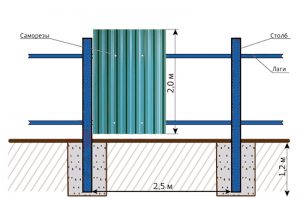

Самым распространенным способом установки решетчатого забора является монтаж изделий на металлические столбы, который осуществляется в 5 этапов:

- Планирование и подготовка участка. Включает создание эскиза, выбор материала столбов в зависимости от типа конструкции, расчистку местности, установку разметочных кольев и соединение их нитями. В случае сложного профиля рельефа могут понадобиться дополнительные работы по разработке ступенчатой структуры забора.

- Земельные и предварительные работы. В ходе этого этапа определяются точные места установки столбов, роются углубления для них (от 0,6 до 1,5 метра в зависимости от длины пролета и массы материала). Столбы устанавливаются в ямы, центрируются, фиксируются распорками в соответствии с показаниями уровня.

- Бетонирование столбов. В ямы заливается предварительно подготовленный с использованием щебня цементный раствор. Расчетное время его застывания – 7-10 дней.

- Крепежные работы. На столбах фиксируются секции или соответствующие участки забора (сваркой, разъемными элементами или другим предусмотренным их конструкцией способом).

- Нанесение защитных покрытий. На всю конструкцию наносится грунт и краска, либо битумный или другой лак для предотвращения разрушительных воздействий внешней среды.

Цена

Цена на решётки для оконных конструкций складывается, в зависимости от следующих важных параметров:

- Количество металла, используемого для изготовления защитных конструкций, от чего зависит уровень безопасности.

- Качество и категория сплава – чугун, чёрная сталь, нержавейка или высокотехнологичные современные конструкции.

- Габариты светопрозрачной элемента заполнения проёма.

- Сложность изготовления, которая определяется узором на решётках из стальных прутьев.

- Тип конструктивного исполнения решётки – электродуговая или контактно-точеная сварка, ковка, либо сборка из готовых элементов с помощью механических крепежей.

- Тип защитного и антикоррозионного покрытия стальных изделий.

- Количество точек крепления и способ монтажа элементов.

- Количество решёток в рамках одного заказа.

- Наличие открывающихся створок на решётках.

- Высота установки конструкции.

- Наличие дополнительных аксессуаров – подставок под цветники, экранов для кондиционеров, раздвижного механизма и других особенностей изделия.

ООО «Металл Момент» занимается изготовление и последующей реализацией металлических решеток и ограды . Производственная база имеет необходимое оснащение, чтобы удовлетворить все потребности клиентов.

Мы обеспечим вам наличие сертификатов, соответствие ГОСТам, качество и оригинальность продукции.

Оформляйте заказ на нашем сайте, прямо сейчас!

Оплату можете произвести любым удобным для Вас способом.

Изготовление нестандартных металлоконструкций любой сложности по доступной цене.

Нестандартные металлоконструкции – это изделия, которые не входят в сортамент типовых металлоизделий. Они изготавливаются по индивидуально разработанному проекту под решение конкретных производственных или строительных задач. Это изделия не массового производства, которые выпускаются единичными партиями или серией в количестве, необходимом заказчику.

К популярным видам нестандартных металлических конструкций относят:

- складское и производственное оборудование;

- перекрытия нетиповой формы;

- пандусы, подиумы;

- опоры трубопроводов;

- детали входных групп, козырьки, лестницы;

ограждения; - каркасы вывесок, уличных и интерьерных декораций, павильонов.

Купить нестандартные металлоконструкции по выгодным условиям.

Производство

Изготовление нестандартных металлоконструкций может иметь весьма разный вид в зависимости от нужного вида. Для производства могут быть использованы многие способы обработки металла – ковка, фрезерование, сверление, сварка и т. д. Изделия с одним функциональным назначением, но различающейся конструкции, часто имеют абсолютно разную технологию изготовления.

Современное производство, специализирующееся на обработке металла, обладает всем необходимым оборудованием, чтобы производить нестандартные металлоконструкции абсолютно любой формы. Их вид ограничен только фантазией дизайнера и конструкционными свойствами материала. Ведь многие необычные здания или сооружения невозможно воплотить в жизнь не из-за сложностей с изготовлением, а по причине низкой прочности нестандартных конструкций. Чем более необычный вид имеет конструкция, тем, с большей вероятностью, ниже её прочность.

Купить нестандартные металлоконструкции по умеренной стоимости.

Нестандартные металлоконструкции в строительстве производств

Иногда возникают ситуации, когда применение стандартных металлоконструкций не представляется возможным. В таком случае целесообразно изготовление нестандартных металлоконструкций под конкретную задачу. Необходимость в создании нестандартного изделия возникает чаще всего в производственной сфере: в ходе модернизации, изменении технологического процесса, перестановке оборудования или расширении производственных площадей. Проведение ремонтных работ старых построек, разрушившихся зданий и ликвидация аварий также требует изготовления нестандартных металлоконструкций. Любую сложную работу компания «Металл Момент» выполнит качественно в установленные сроки за счет наличия необходимого оборудования и штата опытных сотрудников.

Купить нестандартные металлоконструкции по оптимальной цене.

Независимо от того, устанавливается новое оборудование или модернизируется старое, вам могут потребоваться металлоконструкции, давно снятые с массового производства или никогда не изготавливаемые. С любым из этих вопросов наша производственная компания легко справится.

Компания «Металл Момент» помогает своим клиентам воплощать самые сложные индивидуальные проекты на основе нестандартных металлоконструкций. Это могут быть объекты, созданные по вашим чертежам и эскизам или полностью спроектированные нашими инженерами и дизайнерами на основании вашей концепции объекта.

Нестандартными конструкциями могут быть элементы зданий — ограждения балконов, решетки на окна, лестницы, козырьки. На основе металлоконструкций можно создавать нестандартные варианты малых архитектурных форм (МАФ). В некоторых случаях приходится участвовать в сложных работах по созданию арт-объектов с металлическим каркасом основы.

Компания имеет значительный опыт в конструировании. Выполняем проектировочные и прочностные расчеты для нестандартных металлоконструкций любой сложности с использованием специализированного программного обеспечения. После проверки конструкции на прочность и безопасность «Металл Момент» может произвести элементы для неё и осуществить сборку. Для этого есть мощная производственная база и опытный персонал.

Мы обеспечим вам наличие сертификатов, соответствие ГОСТам, качество и оригинальность продукции.

Оформляйте заказ на нашем сайте, прямо сейчас!

Оплату можете произвести любым удобным для Вас способом.

Купить прожекторные мачты, мачты освещения от производителя недорого.

Прожекторные мачты освещения – то же самое, что высокомачтовые опоры, используемые как альтернатива обычным опорам. Это сложные конструкции, предназначенные для установки мощных, тяжелых и габаритных прожекторов на большой высоте.

Многочисленные объекты требуют наружного освещения. К таким объектам относятся:

- Открытые спортивные площадки;

- Территории рядом с производственными зданиями;

- Аэропорты;

- Морские и речные порты;

- Электростанции;

- Паркинги;

- Железнодорожные станции;

- Нефтедобывающие площадки и др.

Наиболее эффективной конструкцией для размещения осветительных приборов являются прожекторные мачты.

Купить прожекторные мачты от производителя. Скидка от объёма.

Особенности прожекторных мачт, отличия от опор освещения

Основным отличием от обычных опор освещения выступает высота прожекторных мачт, которая составляет 12-50 м. Они рассчитаны на установку большого количества мощных прожекторов. Конструкцию и узлы таких опор можно найти в типовых строительных сериях 3.407.9-172 (ПМС) и 3.501.2-123 (ПМЖ).

Прожекторные мачты имеют высокую несущую способность, выдерживают большой вес прожекторов и противостоят внешним воздействиям, включая ветровую нагрузку. Ствол конструкции может иметь разную форму:

- коническую,

- трубчатую,

- круглоконическую.

В основе лежит ствол из секций разной длины, которая максимально достигает 8-12 м. За счет разделения конструкции на составляющие ее проще транспортировать и монтировать. Чаще всего для изготовления прожекторных мачт используют стальной прокат из определенной марки стали. Чтобы защитить металл от коррозии, ствол обрабатывают методом горячего цинкования.

Купить прожекторные мачты. Высое качество производства в соответствии с ГОСТ и ТУ. Доставка и монтаж.

Корона как часть конструкции мачты

Для установки прожекторов в конструкции мачты предусматривают корону – раму, которая крепится к вершине. Она может быть круглой, многогранной или прямоугольной, в том числе наклонной.

По конструктивному исполнению выделяют несколько видов корон:

- Стационарные. Не спускаются до уровня земли, поэтому обслуживаются только с помощью ходовой лестницы, которая надежно зафиксирована на стволе посредством хомутов. Вдоль ствола и в самом верху есть площадки для отдыха и проведения работ. Примеры маркировки мачт со стационарной короной: МГФ-СР, ВМОН, ВМОНТ, ВСО.

- Мобильные. Могут спускаться до высоты 1,5-2 м над уровнем земли, что упрощает обслуживание. Из наиболее часто встречаемых маркировок можно отметить МГФ-М, ВМО. На мобильной короне устанавливают до 12 прожекторов. Она может иметь многогранную или круглую форму.

- Стационарно-мобильные. Мачты опускаются до уровня площадки, где можно произвести обслуживание и ремонт. Маркировка выглядит как МГФ-СР-М.

Производство прожекторных мачт

Такая конструкция имеет значительную высоту, поэтому она изготавливается из прочного стального проката. Используются углеродистые и низколегированные марки стали. Соединения выполняются сваркой и с использованием болтов.

Важной особенностью прожекторной мачты является необходимость в лестницы. Её конструкция должна обеспечивать безопасность при работе на высоте. На вершине мачты располагается прожекторная площадка. К ней также предъявляются повышенные требования по безопасности.

Поскольку прожекторные мачты имеют значительные размеры, их зачастую невозможно транспортировать в собранном виде. Поэтому перевозятся отдельные сегменты мачт, а сборка ведется непосредственно на месте установки.

Купить прожекторные мачты. Собственное производство. Низкие цены.

Достоинства прожекторных мачт

Данные мачты наиболее удобны для освещения большой площади. Можно отметить такие преимущества:

- Обслуживание светотехнического оборудования не требует использования специальной подъемной техники;

- Безопасность при работе с осветительными приборами, расположенными на площадке;

- Значительный выбор вариантов площадок, на которых устанавливаются приборы освещения;

- Небольшая сложность сооружения;

- Возможность установки дополнительного осветительного оборудования на площадке;

- Удобный доступ к установленным приборам;

- Возможность установки люков и дверец, запирающихся на замок и предотвращающих нежелательное проникновение на мачту.

В ООО «Металл Момент» можно приобрести готовые прожекторные мачты нескольких вариантов исполнения. Клиентам предлагается доставка и скидки на некоторую продукцию. По особенностям использования мачт и других металлоконструкций производятся консультации.

Чтобы купить интересующие металлоконструкции, напишите нам в онлайн-форме или позвоните по контактному номеру. На основе ваших данных мы сможем подобрать оптимальный тип высокомачтовых опор, рассчитаем стоимость конструкций и монтажа.

Закажите качественную лестницу на металлокаркасе у производителя.

Изготовление лестниц из металла. На промышленных зданиях в основном используются лестницы из металла, реже железобетонные. Металлические лестницы имеют высокую прочность, поэтому им можно придать разнообразные формы. Из металла возможно выполнить такие лестницы, которые не получится произвести, используя другие материалы. В промышленности металлические лестницы используются как снаружи, так и внутри зданий.

Достоинства лестниц из металла

Лестницы из металла обладают такими достоинствами:

- Высокая прочность, недостижимая для других материалов;

- Возможность сочетать прямые и изогнутые линии;

- Невысокая стоимость;

- Долговечность при правильном уходе.

Только у нас можно купить лестницу из металла по доступной цене.

Изготовление лестниц из металла.

Основным материалом для производства лестниц является сталь. Цветные металлы используются редко из-за своей дороговизны. Лестницы, используемые в промышленности, не обладают какими-либо декоративными элементами. Их конструкция направлена на максимальную эффективность и практичность. Изготовление таких лестниц ведется по ГОСТу 23120-78. Этот документ определяет два угла наклона для лестниц – 45 и 60. Для таких лестниц определены геометрические параметры и размеры между элементами.

Лестницы, которые используются в общественных местах, не имеют таких жестких рамок. Они изготавливаются часто с декоративными элементами и разнообразной отделкой. В конструкции, помимо стали, используются цветные металлы, дерево, стекло и другие материалы, придающие лестнице эстетичный и оригинальный вид.

Купить лестницу из металла по отличной стоимости.

С одной стороны, изготовление лестниц является творческим процессом. С другой стороны, полученное изделие должно быть удобным в эксплуатации, поэтому нужно придерживаться определенных правил.

К правилам, проверенными временем, относятся:

- В одном марше у лестницы должно быть не менее 3 ступеней и не более 15. В противном случае подъем по лестнице будет затруднителен, особенно для пожилых людей и страдающих нарушением опорно-двигательного аппарата.

- Наклон марша рекомендуется принимать не более 45, чтобы можно было спускаться по лестнице лицом. В противном случае спуск можно выполнить, только спиной, при этом держась за лестничные перила.

- От соотношения высоты и ширины ступеней зависит комфорт подъема по лестнице.

- Лестницы, имеющие более трех ступеней, должны быть оборудованы перилами, минимальная высота которых – 900 мм.

Собственное производство. Гарантия качества. Низкие цены.

Стоимость металлических лестниц

Цена является одним из значимых достоинств стальных лестниц. Стоимость металлических лестниц меньше, чем у деревянных на 20-30%. Для получения этой цифры сравнивались изделия без отделки. Придание лестнице красивого вида стоит достаточно дорого. Впрочем, у деревянных изделий эта процедура также недешевая.

Внутренние лестницы являются очень важной часть интерьера. Поэтому внешний вид лестницы должен укладываться в дизайн окружения. Возможно изготовление необычных и оригинальных лестниц, которые будут являться настоящим украшением интерьера. Дизайнерские лестницы популярны как в общественных зданиях, так и частных домах.

Компания «Металл Момент» выполняет производство лестниц из стали и других металлов. Имеются типовые проекты этих изделий. Возможно изготовление лестниц по предоставленным чертежам. Клиентам предлагается доставка и скидки на некоторую продукцию.

У нас вы сможете не только купить готовые лестницы из стали, но и заказать изготовление по индивидуальным размерам. Мы предлагаем полный комплект дополнительных услуг — производство ступеней, поручней, балясин, обшивка металлического каркаса лестницы деревом. В нашей компании вы сможете заказать металлические лестницы в частный дом на второй этаж.

Заказать металлическую лестницу можно позвонив по телефону или заполнив форму обратной связи. Обратите внимание у нас бесплатный выезд на замер. собственное производство. Только у нас вы сможете найти лестницу из стали на любой вкус.

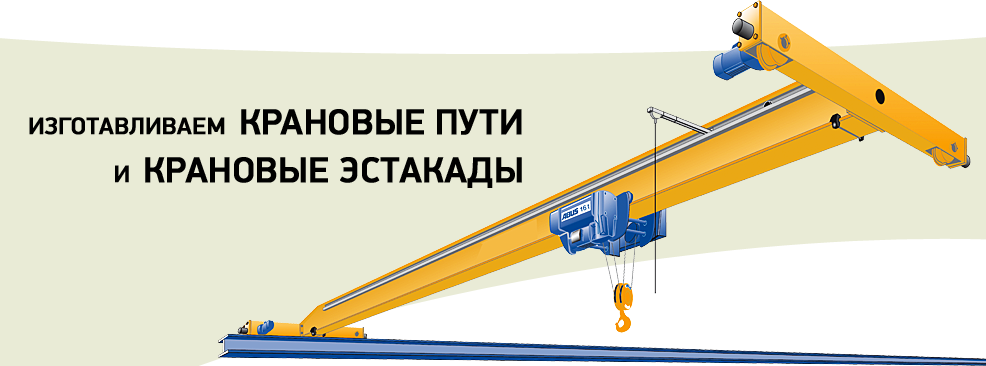

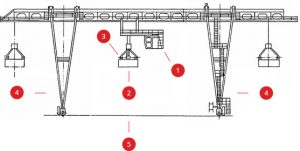

Эстакада является длинным сооружением, которое состоит из однотипных пролетов на опорах. Данный вид металлоконструкций применяется крайне широко. К основным направлениям применения относится:

- Промышленность, особенно химическая и металлургическая;

- Транспортировка газа и нефти;

- Центральное отопление.

Многие предприятия используют открытые крановые эстакады, на которых перемещаются краны и кран-балки. Также широко эксплуатируются эстакады для погрузочно-разгрузочных работ. Работа с большими грузами – один из непременных аспектов промышленной деятельности. Также существуют эстакады для строительства других эстакад – трубопроводов и др.

Строительство эстакад

Все эстакады можно разделит на такие группы по используемым материалам:

- Стальные;

- Железобетонные непроходные;

- Железобетонные проходные с площадками для обслуживания;

- Комбинированные.

Эстакады могут иметь от одного до трех ярусов. Для проектирования и строительства эстакад с одним ярусом используется ГОСТ 23235-78. Двухъярусные эстакады создаются по ГОСТу 23236-78.

Пролеты имеют фиксированный размер и принимаются равными 12, 18 или 24 м. Железобетонные конструкции выполняются с пролетами только 12 м.

При проектировании эстакад учитываются условия эксплуатации, технические требования и пожелания заказчика. Поскольку эстакада является достаточно сложной конструкций, для её строительства необходим проект, в ходе составления которого производятся все необходимые расчеты.

Стальные эстакады

- Металлические эстакады строятся из таких элементов:

- Швеллеров и двутавров;

- Блоков;

- Труб различного сечения;

- Уголков.

Для одноярусных эстакад используются одностоечные опоры. Стальные опоры для двух- и трехъярусных эстакад имеют двухстоечное решетчатое строение. В таких опорах верхняя распорка располагается под траверсой на расстоянии от её низа в 0,8 м. Это позволяет проводить трубопровод под траверсой. Опоры имеют мощный фундамент из бетона или более прочного железобетона. Верх опор размещают приблизительно в 0,3 м над уровнем земли для защиты от коррозии.

Большое распространение нашли эстакады, в которых пролеты имеют вид ферм с поясами, расположенными паралельно. В таких эстакадах траверсы выполняются в виде балок с двумя консолями. Железобетонные траверсы применяются только тогда, когда для главных балок пролетов также используется железобетон. Обычно расстояние между траверсами принимается в промежутке 3 – 6 м.

Железобетонные эстакады

При сборке железобетонных пролетов и стоек, траверс и пролетных строений широко используется сварка закладных деталей. Эти детали нужно тщательно защитить от коррозии, для чего они покрываются бетоном, который армируется стальной сеткой. В некоторых местах выполнить бетонирование невозможно, и такую деталь приходится постоянно окрашивать. Обеспечение защиты от коррозии таких сварочных узлов является достаточно сложной задачей.

Обслуживание проходных эстакад не вызывает проблем. Для непроходных железобетонных эстакад имеются машины со специальным оборудованием.

Эстакады для прокладки кабелей

Не только трубы нуждаются в защите, но и кабели. Чаще всего размещение кабелей на высоте требуется на таких предприятиях, где возможно их механическое или химическое повреждение. Ряд конструкций эстакад дает возможность организовать многоуровневую систему, которая позволяет одновременно проложить и трубопровод, и кабель.

В целом эстакады для прокладки кабеля имеют более простую и легкую конструкцию, поскольку испытывают меньшие нагрузки. Особенно удобны в плане осмотра и ремонта коммуникационных линий проходные эстакады.

Опоры ЛЭП – это конструкции, которые предназначенные для поддержания электропроводки и защитных тросов над землей. С помощью опор линии электропередач тянутся от источника энергии до потребителя. Опоры размещаются на каркасах из железобетона или монтируются напрямую в землю. Опор состоят из таких элементов:

- Фундамент;

- Стойки;

- Траверсы;

- Оттяжки;

- Крепления тросов.

Разновидности опор

По конструкции опоры можно разделить на анкерные или переходные и промежуточные или поддерживающие. Первый вид рассчитан на бóльшую нагрузку и значительное натяжение проводов. Анкерные оборы не требуются на всей длине ЛЭП, а нужны только для фиксации начала и конца лини, на поворотах и обходах препятствий. Конструкции этих опор тяжелее и имеют большую высоту, которая может доходить до 300 м. Такие опоры красятся яркой краской – оранжевой, красной и белой и т. д.

Промежуточные опоры имеют меньшую прочность. Они поддерживают провода на ровных участках, где нет поворотов или значительного изменения высоты. Опор этого типа при проведении ЛЭП используется больше, чем анкерных. Для идентификации типа опор можно обратить внимание на расположение ряда изоляторов. У промежуточных опор они находятся перпендикулярно к поверхности земли, в то время как у анкерных изоляторы почти параллельны и продолжают линию дальше.

По назначению можно выделить такие типы опор:

- Ответвительные;

- Транспозиционые;

- Повышенные;

- Пониженные;

- Перекрестные.

По количеству проводов опоры делятся на одноцепные, двухцепевые и многоцепные.

По строению опор следующие типы:

- Одностоечные;

- Свободностоящие;

- С оттяжками;

- А-образные;

- П-образные;

- V-образные;

- АП-образные.

Материалы, используемые для опор ЛЭП

Для опор используется три основных материала:

- Дерево. Наиболее доступный материал, особенно раньше. Поэтому деревянные столбы активно ставились во время электрификации страны. Многие крупные ЛЭП, например, Каширская ГРЭС – Москва с длиной в 120 километров и напряжением тока в 110 кВ, в то время проводились исключительно из деревянных столбов. Главным достоинством деревянных столбов является их дешевизна и простота изготовления. С гниением дерева борьба ведется пропиткой антисептическими растворами и установкой опор на железобетонные каркасы или сваи. Тем не менее, деревянные столбы остаются недолговечными, и всегда существует опасность их возгорания от короткого замыкания. Поэтому сейчас их используют только в тех сетях, где напряжение не превышает 380 В, хотя существуют отдельные сети с напряжение 35 кВ, включающие деревянные опоры ЛЭП. В большинстве случаев применение древесины нерентабельно.

- Железобетон. Опоры из этого материала начали применяться с 1933 года, а массовое производство в СССР началось в 1935. Конструкция достаточно простая, прочная и абсолютно негорючая. Особенно эффективен предварительно напряженной железобетон, который имеет еще большую прочность. Главным недостатком является значительный вес. В основном используются прямоугольные железобетонные опоры, реже трубные. Данный материал в большинстве случаев применяется при изготовлении одностоечных опор и анкерных с оттяжками. Фиксация столбов производится прямо в грунт – нет необходимости в защите материала.

- Сталь. Металлическим опорам свойственны все плюсы железобетонных – высокая прочность, простота конструкции и пожаробезопасность. При этом сталь не имеет такого большого веса. Из неё можно возводить наиболее высокие и нагруженные опоры. Сейчас металлоконструкции используются наиболее широко.

Применение стальных опор ЛЭП

Металлические конструкции хороши тем, что могут выдерживать крайне высокие нагрузки. Поэтому они используются в сложных и труднопроходимых местах и для линий высокого напряжения. Также анкерные опоры рекомендуется сооружать из стали.

Для изготовления металлических опор используются разные марки стали. Достаточно эффективно устанавливать опоры на бетонном фундаменте, что защитит материал опоры от коррозии. Для защиты стали от атмосферного воздействия рекомендуется покрывать опоры краской. Более эффективно заводское цинковое покрытие.

Стальные опоры ЛЭП обладают такими достоинствами:

- Максимальная высота конструкции практически не ограничивается прочностными факторами;

- Возможность использовать для ЛЭП с любым напряжением;

- Низкие материальные затраты при установке;

- Быстрый монтаж опор;

- Стойкость к различным климатическим условиям;

- Большое разнообразие конструкций.

Таким образом, лучше всего металлические опоры показываю себя в районах с крайне холодным климатом и пересеченной местности. Там установка опор из других материалов абсолютно невыгодна.

Заказ и приобретение металлических опор

Компания «Металл Момент» производит все виды стальных опор ЛЭП. Возможно изготовление опор для линий электропередач наиболее высокого напряжения. «Металл Момент» принимает заказы на изготовление опор из высококачественного металлопроката и различных марок стали.

Чтобы уточнить цены на стальные опоры, рекомендуется связать с консультантом. Также много информации можно найти на соответствующих разделах сайта. «Металл Момент» является надежным партнером, заботящимся о комфорте клиентов.

Дымовые трубы используются для отвода вредного дымового газа из помещения. Трубы являются составной часть дымохода. Простая конструкция дымохода включает только вертикальные участки. В больших домах и промышленных обкатах он может иметь достаточно сложное строение с горизонтальными и наклонными участками. Отвод дымовых газов требуется для каждого отопительного прибора, работающего за счет сгорания топлива.

Для производства дымовых труб применяются такие материалы:

- Камень;

- Огнеупорный кирпич;

- Глина;

- Керамика;

- Асбест;

- Бетон;

- Сталь.

Главным критерием для выбора материала является огнеупорность. Среди перечисленных материалов наибольшую долговечность имеют трубы из бетона, кирпича и стали. Кирпичные и стальные трубы могут иметь не только круглую форму, но и с прямыми углами. Это является важным достоинством, поскольку позволяют более компактно размещать дымоход.

Функции дымовых труб

Основным назначением дымохода является вывод продуктов сгорания в атмосферу. К ним относится:

- Дым;

- Водяной пар;

- Пепел;

- Сажа;

- Копоть.

Для того, чтобы сажа и копоть оседали на стенках дымохода в минимальных количествах, его нужно правильно соорудить, для чего необходимо выполнить расчеты движения воздуха и отвода тепла. Также внутренняя поверхность труб должна быть гладкой, без значительных выступов или щелей, иначе копоть будет оставаться на них.

Второй важной функцией дымохода является создание нужной тяги в печи. От дымохода требуется, чтобы он способствовал равномерному горению и не давал продуктам сгорания уходить в помещение. Для расчета тяги используются проверенные методики, которые учитывают множество параметров.

Конструкции дымоходов

Традиционные кирпичные дымоходы в малоэтажных домах имеют простое вертикальное строение. Однако, с появлением новых материалов, конструкции дымоходов стали разнообразнее. Сейчас дымовые трубы из кирпича используются далеко не так часто, так как они имеют существенные недостатки. Основной минус – потребность в большом количестве кирпича. Помимо цены самого материала, это создает дополнительные проблемы с большим объемом работ, транспортировкой, фундаментом и т. д.

Металлические дымовые трубы намного эффективнее. Их можно разделить на одностенные и двустенные. Одностенные представляют собой обычные стальные трубы с тонкой стенкой. Материалом является либо нержавеющая сталь, либо конструкционная с цинковым покрытием. Нержавеющая сталь обладает большей долговечностью, хоть и имеет более высокую цену.

Двустенные дымовые трубы являются усовершенствованной конструкцией. Они состоят из внутренней алюминиевой трубы и внешней стальной нержавеющей, обладающей повышенной стойкостью к кислотам. Между трубами находится слой теплоизоляционного материала. Такая двустенная труба не является самонесущей конструкцией, поэтому нуждается в креплении каждые 1,5 м.

В состав металлического дымохода находятся такие элементы снизу вверх:

- Нижний элемент трубы, которые имеет очистной канал;

- Промежуточный элемент с подведенным патрубком;

- Элемент, предназначенный для прохода через перекрытие;

- Элемент с очистным каналом;

- Промежуточный элемент;

- Концевой элемент;

- Дефлектор, служащий окончанием трубы.

Элементы трубы подбираются по сечению в соответствии с расчетами и принятыми нормами. Сборка такого дымохода выполняется из отдельных модулей. Они имеют точные размеры, и стыковка выполняется без особых сложностей.

Работа дымохода из нержавеющей стали

Дымовые трубы работают следующим образом. В котел закладывается топливо, которое может быть:

Жидким – нефть, сжиженный газ или дизельное топливо;

Газообразным – природный газ;

Твердым – уголь, дрова.

При сгорании топлива происходит потребление кислорода и выделение продуктов горения. Горячие газы поднимаются по трубе в соответствии с законом Архимеда, так как имеют меньшую плотность. Также труба обеспечивает приток холодного воздуха, в котором находится необходимый для горения кислород. Дымоход должен быть спроектирован таким образом, чтобы эти два потока воздуха не мешали друг другу.

Достоинства дымовых труб из нержавеющей стали

Главным достоинством этих труб является то, что только они могут быть использованы на современных котлах. Особенность топливных обогревающих установок последнего поколения является низкая температура отходящих газов, что связано с максимальным использованием тепла. За счет этого на стенках дымохода образуется большое количество конденсата, который является слабым раствором ряда кислот. Именно повышенное количество агрессивного конденсата приводит к быстрому выходу из строя дымоходов классического строения.

К плюсам применения этого материала при создании дымохода относится:

- Меньшие размеры, чему у кирпичных, бетонных или асбестовых труб;

- Высокая прочность;

- Устойчивость к воздействию агрессивных веществ;

- Быстрый монтаж, особенно в сравнении с кирпичом и бетоном;

- Простота герметизации швов;

- Большой выбор модулей дымохода и их облицовки;

- Минимальные потери давления от трения за счет гладких стенок;

- Полная пожаробезопасность;

- Длительный срок службы.

Приобретение нержавеющих дымовых труб

Компания ООО «Металл Момент» производит и поставляет дымовые трубы, выполненные из качественной нержавеющей стали. Конкретные марки стали зависят от типа изделия и особенностей его предназначения.

Поскольку для правильного функционирования дымохода требуется произвести расчеты, «Металл Момент» предлагает выполнить проектировочные работы. Это относится не только к дымоходам в частном доме, но и более сложным конструкциям, используемым на промышленных предприятиях. Возможна разработка систем отвода газов для котельных и объектов аналогичного масштаба. ООО «Металл Момент» располагает оборудованием, которое может произвести стальные нержавеющие трубы как для дымохода в частом доме, так и для крупного предприятия с большим объемом отходящих газов.

Заключительным этапом обработки многих металлических деталей является шлифовка. В результате этой операции изделию придаются точные окончательные размеры и гладкая поверхность. В отличие от других финишных обработок, шлифование характеризуется высокой производительностью, поэтому оно имеет значительную популярность.

Заключительным этапом обработки многих металлических деталей является шлифовка. В результате этой операции изделию придаются точные окончательные размеры и гладкая поверхность. В отличие от других финишных обработок, шлифование характеризуется высокой производительностью, поэтому оно имеет значительную популярность.

Шлифовка металла относится к обработке резанием, к которой также относятся точение, фрезерование и сверление. Задачей шлифования является именно придание нужной шероховатости, а не получение каких-либо конструктивных элементов. Для шлифовки используют только полностью сформировавшиеся детали.

Процесс шлифования

Поверхность металла, даже гладкого на вид, имеет множество микроскопических выступов и впадин. От их размера и зависит шероховатость металла. Задача шлифования – убрать выступы до определенной высоты.

При данной операции производится обработка металла кругом, состоящим из зерен абразива, располагающихся беспорядочно. При контакте инструмента с заготовкой каждое зерно срезает микроскопический слой металла, и количество стружек может достигать 10 млн. в минуту. Такие стружки имеют вид металлической пыли. Поверхность, обработанная абразивом, имеет множество мельчайших следов зерен, без значительных выступов, и её шероховатость низкая.

Главным движением шлифования является вращение абразивного круга. Перемещение круга относительно детали или наоборот считается движением подачи. Это движение может выполняться как кругом, так и заготовкой. При обработке плоских длинных поверхностей необходима и подача в поперечном направлении. Плоское шлифование может выполняться торцом круга или его периферией. При обработке круглой заготовки её по возможности вращают, что приближает данную операцию к точению.

Разновидности шлифования

Наиболее важное разделение – на обработку внешних и внутренних поверхностей. Простые внешние поверхности не составляют проблем в работе. Сложные фасонные поверхности отшлифовать обычными способами не получится или будет слишком трудоемко. В этих случаях используются особые станки, где инструмент имеет вид кольцевой абразивной ленты. Этой ленте свойственна некоторая гибкость. Она имеет абразивное напыление с внутренней стороны, а основой является ткань или особая бумага. В процессе работы лента огибает поверхности, обрабатывая их. Хорошим примером детали, получаемым таким способом, является лопатка турбины.

Обработка внутренних поверхностей представляет большую сложность. Круглые внутренние поверхности обрабатываются так же, как и внешние. В прямоугольных некоторые затруднения возникают с получением качественных углов. Из-за размеров абразивного круга обработка небольших отверстий зачастую невозможна, и она выполняется другими инструментами.

Инструменты для шлифования

У абразивных кругов можно выделить такие характеристики, которые оказывают влияние на процесс:

- Диаметр;

- Ширина;

- Размер зерна абразива;

- Форма зерен;

- Расположение зерен;

- Твердость абразивного материала.

Этими характеристиками можно управлять процессом шлифования. Разные круги снимают различный слой металла. Современные шлифовальные станки дают возможность получить поверхности с 9-10 классом чистоты, что более чем достаточно для большинства задач. Лучшая поверхность нужна только в особо высокоточных механизмах, например, в космической отрасли.

Шлифовальные операции

Можно выделить такие виды операций, применяемых в шлифовании:

- Простое шлифование, выполняемое абразивным кругом. При обработке цилиндрических и конических поверхностей заготовке придают вращательное движение.

- Бесцентровая шлифовка – внешние и внутренние поверхности обрабатываются кругами, при этом заготовка не закрепляется жестко, а перемещается между несколькими инструментами.

- Координатная шлифовка – перемещение заготовки производится на координатных столах. Это обеспечивает высокую точность работ, поэтому данный способ используется в обработке сложных деталей.

- Внутренняя шлифовка используется для обработки отверстий с конической и цилиндрической поверхностью. При этом заготовка может быть закреплена неподвижно или вращаться.

- Резьбовое шлифование применяется при работе с внешней поверхностью, на которой нарезана резьба. Этот способ обработки достаточно сложен, поэтому его часто выполняют на станках с ЧПУ.

- Плоское шлифование, которое в некоторых случаях может заменить фрезерование. Для этого используются черновые круги с зерном больших размеров. Данным способом можно снять лишь небольшой слой металла.

Сочетая шлифование с другими процессами обработки металла резанием, можно получить деталь нужной формы с требуемым качеством поверхности на всех элементах.

Горячее цинкование – это технология, в ходе которой металлическое изделие или конструкция покрывается защитным слоем цинка. По качеству уступает только гальванической технологии. Но что касается стоимости и долговечности, то данный метод в значительной мере превосходит гальванический.

Горячее цинкование – это технология, в ходе которой металлическое изделие или конструкция покрывается защитным слоем цинка. По качеству уступает только гальванической технологии. Но что касается стоимости и долговечности, то данный метод в значительной мере превосходит гальванический.

Преимущества и недостатки

По сравнению с другими способами оцинковки сталей горячее цинкование имеет массу преимуществ.

Участки цинкового покрытия, которые по каким-либо причинам были повреждены, имеют свойство самовосстанавливаться. При этом происходит это без какого-либо вмешательства в процесс со стороны

Так, обработке можно подвергать даже те детали, которые отличаются сложными конфигурациями и геометрическими формами. Чаще всего, таким образом, обрабатывают различные трубы.

Горячее цинкование позволяет получить такое покрытие, защитные характеристики которого в 6 раз качественнее нанесенных по другим технологиям. Именно, исходя из этих причин, данная технология широко применяется для защиты труб и иных деталей в автомобилестроении.

Горячее цинкование максимально эффективно устраняет различные дефекты на поверхностях. Цинк сглаживает раковины, различные поры и другие дефекты. Эксплуатация изделий, подверженных цинкованию таким способом, требует минимум затрат. Поверхность не нужно регулярно окрашивать, так как металл надежно защищен слоем цинка.

Суть процесса

Горячее цинкование выполняется следующим образом. Подготовленная специальным образом сталь опускается в ванну с расплавленным при температурах около 460 градусов цинком. Затем возникает химическая реакция, в результате которой формируются прочные связи между цинком и сталью. За счет реакции также создаются слои с разным удельным соотношением металла и цинка.

На металлоконструкцию наносят слой цинка толщиной от 40 до 65 мкм. Благодаря нему обеспечивается не только барьер против коррозии, но также и электрохимическая защита. Зачастую, горячее цинкование представляет собой полное погружение изделия в жидкий цинк или его сплавы. Средний срок службы изделия, обработанного таким образом, в зависимости от того, в каких агрессивных средах оно будет использоваться, увеличивается на срок от 50 до 120 лет.

Горячее цинкование широко применяют для обработки металлических листов, а также металлоконструкций. Размер изделия, которое можно обработать таким образом ограничивается только размерами ванны.

Где заказать?

В СПБ горячее цинкование можно заказать в компании «Металл Момент». Стоимость услуги – одна из самых низких на рынке, а качество на высоком уровне.

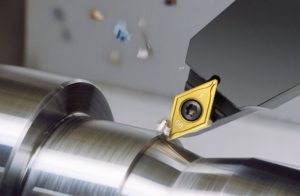

Фрезерование относится к процессам обработки металлов резанием. В данном случае инструмент осуществляет вращательное движение, а заготовка перемещается линейно. Фреза является инструментом, представляющим собой тело вращения, на поверхности которого находятся зубья. Расположение и наклон зубьев может значительно различаться. За счет вращения инструмент снимает определенный слой металла. Определяющим параметром процесса является скорость вращения фрезерного инструмента.

Фрезерование относится к процессам обработки металлов резанием. В данном случае инструмент осуществляет вращательное движение, а заготовка перемещается линейно. Фреза является инструментом, представляющим собой тело вращения, на поверхности которого находятся зубья. Расположение и наклон зубьев может значительно различаться. За счет вращения инструмент снимает определенный слой металла. Определяющим параметром процесса является скорость вращения фрезерного инструмента.

Особенности фрезерования

Как и в остальной обработке резанием, фрезерование производится с образование металлической стружки. Снятие стружки производится каждым зубом, который ударяется об заготовку. При этом происходят микроскопические деформации и трение инструмента об металл, что приводит к нагреву, как обрабатываемого материала, так и заготовки. В сочетании с вибрацией эти факторы приводят к износу инструмента. С другой стороны, если сравнивать с токарной обработкой, то зуб фрезы контактирует с обрабатываемым металлом непродолжительное время, в отличие от резца. За счет этого происходит некоторое охлаждение, что повышает стойкость инструмента.

Фреза может работать или торцами, или цилиндрической поверхностью. Некоторые операции можно выполнить фрезами обоих конструкций. К ним относится большинство операций, где требуется обработка плоской поверхности. Возможны комбинации цилиндрического и торцевого способов фрезерования.

Фрезерование цилиндрическим инструментом может выполнять по подаче, когда направление вращения фрезы и движение подаваемого материала совпадает, и против. Эти два способа имеют важные различия. Фрезерование против подачи характеризуется увеличивающейся нагрузкой на зуб. Фреза оказывает отрывающую нагрузку от заготовки, что при высоких нагрузках создает вибрацию, и, как следствие, понижает качество полученной поверхности. При фрезеровании по подаче на зубья сразу оказывается максимальная нагрузка, которая постепенно понижается.

Разновидности фрез

Основное разделение идет на торцевые и цилиндрические. Торцевые могут иметь небольшой диаметр, что приближает этот инструмент по форме к сверлам. Цилиндрические, которые имеют небольшую толщину рабочей кромки, близки к дисковым пилам. Однако они имеют широкое основание, которым осуществляется крепление фрезы к валу.

Цилиндрические фрезы нормальной ширины могут иметь зубья, расположенные по спирали. Такой инструмент во многом является более эффективным, чем прямозубые фрезы. У фрез с прямыми зубами в некоторые моменты в работе находится всего один зуб, и он испытывает значительные нагрузки. Из-за этого износ инструмента и станка идет намного быстрее. Спиралевидные зубья исключают такой вариант. У них в контакте с обрабатываемым металлом всегда находится несколько зубьев, благодаря чему нагрузка распределяется равномерно.

Как и в токарной обработке, существует некоторая проблема с созданием инструмента для обработки стали. Чтобы инструмент хорошо выполнял свои функции и имел достаточную долговечность, он должен быть тверже обрабатываемого материала. Проблема заключается в том, что сталь и так имеет немалую твердость. Особенно прочны легированные стали с большим содержанием углерода. Для их обработки широко используются инструменты из карбида вольфрама и аналогичных материалов. Эти сплавы имеют крайне высокую твердость. Поскольку их цена также достаточно высокая, то изготавливать целую фрезу из них зачастую невыгодно. Из сплавов повышенной твердости производятся отдельные пластины, которые закрепляются в рабочей части фрезы. При износе такие пластины не перетачиваются.

Виды выполняемых работ

Фрезерный станок позволяет прочно закрепить деталь и равномерно перемещать её вдоль фрезы. Жесткость конструкции напрямую влияет на качество получаемой продукции.

В отличие от токарного станка, фрезерный не ограничен в обработке заготовок сложных форм. С его помощью можно создавать и обрабатывать плоские поверхности. С другой стороны, им невозможно получить тела вращения. Поэтому фрезерование следует сочетать с точением и сверлением. Комбинацией этих методов обработки металла можно создать деталь любой сложности с точными размерами.

Универсальные фрезерный станок позволяет выполнять такие операции:

- Торцевое фрезерование;

- Концевое фрезерование;

- Выполнение выемок и каналов;

- Отрезку.

ООО «Металл Момент» выполняет данные виды работ. Компания обладает значительными производственными мощностями, которые позволяют производить разнообразные стальные детали.

Токарная обработка является одним из наиболее важных способов обработки металла. Она выполняется путем резки заготовки, и часть металла уходит в отход. С помощью токарной обработки можно получить детали или их элементы, являющиеся телами вращения. Основным инструментом для выполнения токарных работ являются резцы, хотя возможно использование инструментов из сверлильной группы для выполнения и обработки отверстий, находящихся на центральной оси.

Токарная обработка является одним из наиболее важных способов обработки металла. Она выполняется путем резки заготовки, и часть металла уходит в отход. С помощью токарной обработки можно получить детали или их элементы, являющиеся телами вращения. Основным инструментом для выполнения токарных работ являются резцы, хотя возможно использование инструментов из сверлильной группы для выполнения и обработки отверстий, находящихся на центральной оси.

Точение деталей производится на специализированных токарных станках, которые по конструкции делятся на обычные и винторезные. Второй тип станков позволяет нарезать резьбу с использованием специального резца при автоматической подаче в продольном направлении.

Применение токарной обработки

На токарном станке можно обрабатывать заготовки не только круглой формы, но и квадратной, шестигранной и др. Однако обработанные поверхности будут осесимметричные относительно центральной оси, вокруг которой производилось вращение.

С помощью токарной обработки можно получать такие типы поверхностей:

- Цилиндрические;

- Резьбовые;

- Конические;

- Сферические.

При этом между разными поверхностями можно выполнить плавные переходы. Переходы могут иметь закругления, галтели или другие элементы.

За счет вращения производится равномерная обработка детали со всех сторон. Благодаря этому изделие получатся строго сбалансированным. Поэтому практически все детали, которые совершают вращательное движение в механизмах, изготавливаются именно точением.

Самой типичной деталью, получаемой на токарном станке, является вал. В большинстве случаев валы имеют участки с разными диметрами, между которыми необходимы плавные переходы. Валы сначала штампуют на кузнечном оборудовании, а затем подвергают токарной обработке. Так получается точное и качественное изделие.

Также на токарном станке можно выполнить такие операции:

- Отрезка;

- Торцевание;

- Снятие фасок;

- Образование канавок.

В целом токарная обработка используется как завершающий этап производства изделий. Его еще могут подвергнуть полировке при необходимости. Высокое качество получаемой поверхности в сочетании с точными размерами и возможность работы с деталями различных размеров делает этот способ обработки необходимым при производстве широкого диапазона изделий.

Рубка металла гильотиной

Этот метод резки металла базируется на использовании ножниц и ножей для рубки металла. Рубка металла гильотиной – традиционный и проверенный метод резки металлических листов, который обеспечивает гладкий срез без смятых кромок, заусенцев, зазубрин и неравномерного скоса. Рубка металла осуществляется с помощью специальных ножей и позволяет сделать угловой, квадратный и круглый профиль. Кроме того, рубка металла гильотиной помимо высокой точности реза, позволяет осуществлять поперечную и продольную резку металлов. Как и любой другой способ резки металла, рубка металла гильотиной должна проводиться знающим специалистом, чтобы не повредить металлический лист.

Этот метод резки металла базируется на использовании ножниц и ножей для рубки металла. Рубка металла гильотиной – традиционный и проверенный метод резки металлических листов, который обеспечивает гладкий срез без смятых кромок, заусенцев, зазубрин и неравномерного скоса. Рубка металла осуществляется с помощью специальных ножей и позволяет сделать угловой, квадратный и круглый профиль. Кроме того, рубка металла гильотиной помимо высокой точности реза, позволяет осуществлять поперечную и продольную резку металлов. Как и любой другой способ резки металла, рубка металла гильотиной должна проводиться знающим специалистом, чтобы не повредить металлический лист.

Одним из наиболее эффективных способов производства готовой продукции из металлопроката является сварка. Она может применяться как для создания сложных и больших конструкции, используемых в строительстве, так и для малых изделий, где необходима большая точность работ.

Одним из наиболее эффективных способов производства готовой продукции из металлопроката является сварка. Она может применяться как для создания сложных и больших конструкции, используемых в строительстве, так и для малых изделий, где необходима большая точность работ.

Сварочное производство

Сварочный шов выполняется за счет разогрева металла. Источник энергии для этого процесса может иметь разную природу – электрическая дуга, пламя от сгорания газа, лазер и т. д. Также шов может выполняться как за счет металла с обрабатываемых деталей, так и из вносимого дополнительно.

Главным достоинством сборочно-сварочных работ является возможность выполнения нестандартных конструкций. Многие способы производства металлических изделий, например, штамповка или фасонная прокатка, хоть и обладают высокой производительностью, требуют сложного оборудования для получения продукции, которое затруднительно перестроить на новые изделия. Поэтому сборочно-сварочные работы идеальны в тех случаях, когда необходимо произвести небольшую партию продукции, а выполнять переналадку оборудования и изготавливать соответствующую оснастку невыгодно.

С другой стороны, сварочный процесс можно значительно автоматизировать. Это применяется для больших партий продукции. Хорошим примером является производство труб большого диаметра – от 0,5 м и более. Эти трубы сложно, а порой и невозможно, изготовить прокаткой. Другим способом их производства является сгибание стального листа с последующей заваркой линии стыка. В данном случае сварочно-сборочные работы выполняются автоматически – сварочная установка движется по рельсам и создает качественный шов.

Сварочные работы в Санкт-Петербурге

Компания выполняет различные работы, в которых предполагается создание сварочных швов. Осуществление сварочно-сборочных работ ведется в цехе, который имеет современное оборудование, квалифицированным персоналом со значительным опытом в этой сфере.

Сварочно-сборочные работы включают:

- полуавтоматическая сварка в среде различных газов;

- ручная сварка плавящимися электродами;

- автоматическая сварка;

- аргонодуговая сварка;

- пламенная сварка и резка.

Для выполнения сварочно-сборочных работ имеются сварочные аппараты с ручной, автоматической и полуавтоматической сваркой. Также в этом цехе выполняются некоторые формоизменяющие операции – рубку, гибку и вальцовку. В цехе располагается окрасочное и термическое отделения, расширяющие производственные возможности.

Значительная оснащенность в техническом плане и квалификация рабочего персонала дает возможность выполнять путем сварочно-сборочных работ наиболее сложные конструкции. Чтобы продукция отвечала высоким требованиям, используются расходные материалы высокого качества от лучших производителей. Работы выполняются с четким соблюдением предписанного техпроцесса.

Ассортимент продукции

Сварочно-сборочные работы позволяют получить:

- металлические элементы экстерьера и интерьера;

- конструкции для парков и газонов – ограждения, решетки, заборы, ворота;

- ограждающие конструкции из профилированного листа;

- стальные лестницы;

- элементы мостов;

- зацепы для подъемных устройств;

- тележки для транспортировки грузов.

Значительные ресурсы и применение новых технологий позволяет компании «Металл Момент» предлагать заказчикам обширный комплекс услуг по обработке металлов механически и термически, а также сварочно-сборочные работы. Возможно исполнение заказов любой сложности. Объем заказа также может регулироваться в значительных пределах – от небольшой партии для частного лица до постоянного промышленного производства.

Лазерная резка

Лазерная резка обладает значительными преимуществами перед традиционными способами резки, обеспечивает высокое качество и производительность, позволяет сократить сроки изготовления и расширить номенклатуру выпускаемых изделий. Подобные характеристики являются огромным плюсом для потокового производства. Полученные после лазерной резки детали не требуют дополнительной обработки, поэтому сразу же могут использоваться в производстве.

Лазерная резка обладает значительными преимуществами перед традиционными способами резки, обеспечивает высокое качество и производительность, позволяет сократить сроки изготовления и расширить номенклатуру выпускаемых изделий. Подобные характеристики являются огромным плюсом для потокового производства. Полученные после лазерной резки детали не требуют дополнительной обработки, поэтому сразу же могут использоваться в производстве.

Появление в строительном мире лазерных станков облегчило трудоемкую работу с металлом, упростило процесс создания сложных металлических конструкций. На сегодняшний день лазерная резка наиболее современный и революционный способ обработки металла.

Исходным материалом для большей части деталей и конструкций является металлопрокат. Лишь малая часть стальных изделий изготавливается без использования прокатной продукции. У металлопроката значительная длина, поэтому он обрезается еще в процессе изготовления. Листовой материал нарезается в отдельные листы, балки, трубы и прутки – до мерной длины, проволока сматывается в мотки определенного веса. Такая продукция используется как полуфабрикат, и её зачастую необходимо резать дополнительно.

Исходным материалом для большей части деталей и конструкций является металлопрокат. Лишь малая часть стальных изделий изготавливается без использования прокатной продукции. У металлопроката значительная длина, поэтому он обрезается еще в процессе изготовления. Листовой материал нарезается в отдельные листы, балки, трубы и прутки – до мерной длины, проволока сматывается в мотки определенного веса. Такая продукция используется как полуфабрикат, и её зачастую необходимо резать дополнительно.

В компании «Металл Момент» используется два вида резки металлопроката – газовая и плазменная. Они оба имеют свои достоинства и применяются в разных случаях.

Газовая резка металла

Для выполнения данной операции требуется достаточно простое оборудование – баллон и горелка. Стоимость, как этих инструментов, так и расходных материалов, крайне низка. Благодаря этому данный способ резки также имеет низкую стоимость.

Резка выполняется за счет газового пламени, выходящего из горелки. Оно имеет высокую температуру, позволяя окислять металл в зоне горения. Продукты окисления удаляются той же струей газов.

У резки металлов газовым пламенем можно выделить такие достоинства:

- Дешевизна;

- Небольшие размеры оборудования;

- Возможность работы в полевых условиях;

- Способность резать металл в широких диапазонах толщин: 3 — 300 мм;

- Простота оборудования рабочего места – резку можно выполнять прямо не земле или бетонном блоке.